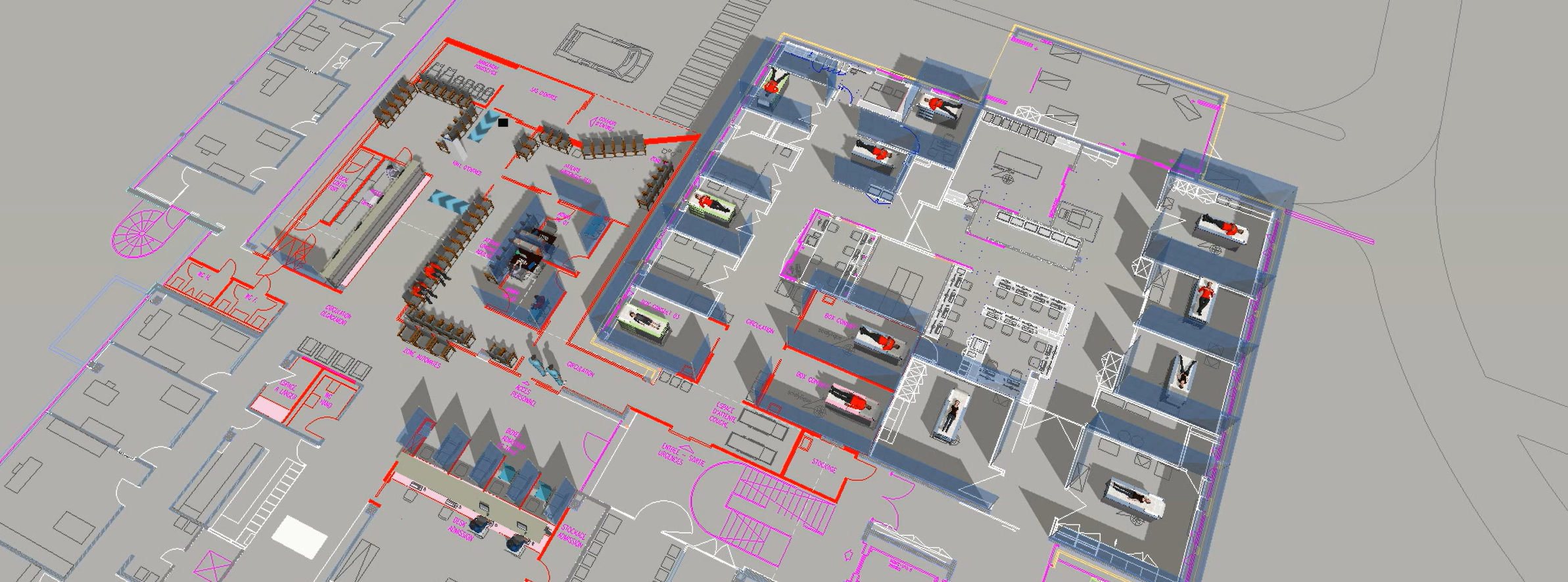

We had a great collaboration with ProcSim in the process of designing a new factory. The ProcSim team constructed an end to end simulation of the logistic and production processes.

During the various iterations we did with the ProcSim team we optimized the design and the process flows. That helped validating design choices to come to a lean design and simulating various demand scenarios we could also make sure to have the desired capacity in place with the right capacity balance in the various sectors of the factory.

The 3D FlexSim model is very helpful in the evaluation and it is also a great tool in communicating about the project to the stakeholders. It was a great journey to work with the ProcSim team which is very knowledgeable and a great team to work with.

It was a pleasure to collaborate with ProcSim to start simulating our application. Our contact person was very competent and very efficient in understanding our needs and constraints. In a short period of time, he was then able to set up the simulation which fulfilled most of our expectations. The software FlexSim looks very powerful and promising to simulate the operations and material flow in a greenhouse which produce different kind of crops. As scale-up company, we would love to have the budget to go any further with those simulations.

M. Hayek intervient depuis de nombreuses années dans le cursus de formation des cadres SRVC (Sustainable Resilience Value Chain). Son intervention invitée d’une heure fait actuellement partie du cours « Operations management » du CAS (Certificate of Advances Studies) « Resilience value chain management ». Les cours sont généralement dispensés par des académiciens, mais nous y intégrons également le point de vue pratique d’industriels par de telles interventions, qui sont particulièrement appréciés des participants. Pendant cette heure, M. Hayek expose les possibilités offertes par FlexSim au travers de quelques exemples choisis.

L’importance d’une gestion correcte des flux est connue et étudiée depuis une cinquantaine d’année. Cette importance ne décroit pas, bien au contraire. Flux de matériaux, flux d’informations ou flux de services, peu importe. La simulation permet de prendre des décisions réfléchies, plus facilement. Les logiciels actuels de simulation comme FlexSim, plus efficaces que la génération d’outils précédente, simplifient encore l’analyse et l’optimisation, entraînant un gain de temps important et l’obtention de résultats plus fiables. Une entreprise dépensera donc moins d’argent, moins de ressources en personnel et moins de temps dans cette tâche. Ce qui a également évolué, c’est le champ des objectifs dans lesquels cette gestion des flux est appliquée. En effet, dans l’industrie manufacturière par exemple, l’optimisation de la production n’est désormais qu’un point parmi d’autres. La simulation et l’optimisation des flux sont désormais un tremplin d’aide aux entreprises pour répondre efficacement aux objectifs de développement durable. En effet, l’entreprise va optimiser l’utilisation des matériaux, améliorer la planification ce qui va automatiquement entraîner une réduction des déchets et des rebuts. Une meilleure planification des ressources peut aussi notablement réduire le stress des collaborateurs, le bien-être au travail faisant également partie des ODD (Objectifs de Développement Durable). En outre, les outils de simulation permettent aux talents de s’exprimer de manière encore plus efficace. L’optimisation des flux est également un outil que je pense non négligeable dans une démarche d’économie circulaire, voire qui j’espère sera empruntée par de plus en plus d’entreprises dans les années à venir. Être capable de mesurer et de maîtriser ses flux signifie pouvoir réduire ses déchets, réutiliser ou reconditionner ce qui peut l’être, recycler le reste.

Les actifs spécialisés en gestion opérationnelle pourtant experts en optimisation des flux, utilisent malheureusement encore trop peu les dernières technologies à leur disposition comme FlexSim. Il faudrait que l’on retrouve dans plus d’entreprises ce que l’on retrouve chez ProcSim : la technologie logicielle dernière génération associée à l’expertise du collaborateur.

Chez Pomoca, nous fabriquons des peaux de phoques pour les skis de randonnée. Leader sur ce marché, nous faisons partie du Groupe Oberalp, qui regroupe de grandes marques « outdoor » comme Salewa et Dynafit. Nos affaires se sont beaucoup développées ces dernières années et le besoin de s’agrandir est apparu. Nous construisons actuellement une nouvelle usine dans laquelle sera déménagée notre production. Lors du dimensionnement de la halle de production, nous nous sommes posé la question de savoir si ce que nous prévoyons de construire était adapté aux besoins de production attendus d’ici 5 à 10 ans. Nous souhaitions être sûr de notre projet : construire trop grand entraîne des coûts inutiles, et construire trop petit est un vrai handicap.

Nous avons entendu parler de ProcSim relativement pas hasard au moment même où ces questions se posaient, et avons décidé de les rencontrer pour leur exposer notre projet. La consigne était la suivante : installer toutes les machines que nous possédons dans la nouvelle halle en suivant le plan que nous avions imaginé, vérifier que tout tient et que tout fonctionne, et calculer le nombre de paires de peaux que l’on peut produire par année. Pour cela, nous avons fourni les informations machines et les données de production. Les résultats de simulation ont alors révélé que le layout que nous avions imaginé n’était pas optimal. Le positionnement des machines a été modifié pour créer des couloirs de passage entre les machines permettant de désengorger un endroit particulièrement passant qui s’avérait être un goulet d’étranglement. Finalement, la simulation et l’optimisation des flux de notre halle de production nous ont permis de confirmer que nous serons capables de produire dans 5 à 10 ans ce que nous prévoyons. Nous avons donc un atelier optimisé, rempli de machines, ni trop petit ni trop grand et qui répond à nos besoins à court, moyen et long terme. Au-delà des machines, la simulation nous a également permis de dimensionner notre stock, point critique pour beaucoup d’entreprises, et nos équipes.

Ce premier mandat s’est terminé récemment avec la remise des plans de l’atelier optimisé pour le positionnement précis des machines dans la halle de production, mais la collaboration avec ProcSim reste ouverte. Travailler avec ProcSim était très plaisant, nous avons appris beaucoup de choses. ProcSim possède désormais un jumeau numérique de notre production, et si dans le futur nous souhaitons changer une machine, en modifier le rendement, ou modifier radicalement notre façon de produire, nous pourrons vérifier avec eux, en amont d’une potentielle implémentation, si l’idée est viable ou non.

Nous avons travaillé avec ProcSim dans le cadre de notre projet de construction d’usine à Payerne. C’est le département de l’économie du Canton de Vaud qui nous a mis en relation avec l’entreprise. J’ignorais l’existence de ces spécialistes et de ces outils logiciels jusqu’à ce que le département de l’économie du Canton ne nous mette en relation. Je n’ai cependant eu aucune réticence à faire appel à eux car les nouvelles technologies m’intéressent de manière générale et je suis preneur de toute idée ou solution permettant d’optimiser nos opérations.

La cartographie et la simulation des flux par un cabinet d’ingénierie indépendant nous ont permis de dimensionner au plus juste, c’est-à-dire ni trop ni trop peu, les moyens nécessaires. De plus, ces solutions sont évolutives et sont les briques du jumeau numérique de l’usine. Nous pourrons donc les utiliser tout au long de la vie de l’usine.

Si c’était à refaire, je n’hésiterais pas à refaire appel à eux, car non seulement leur solution a parfaitement répondu aux besoins que nous avions, mais en plus la collaboration avec Procsim a été excellente.

ProcSim nous a accompagnés dans la définition de l’aménagement de notre future usine de production située à Chavornay.

En utilisant les données provenant de notre outil de suivi de production, la compréhension de nos méthodes de travail et leur logiciel de flux, ProcSim nous a permis de trouver l’implémentation qui convenait le mieux à nos contraintes.

La réalisation du modèle et les analyses menées à la suite des différentes simulations, nous ont permis de nous rassurer sur notre capacité de production et d’orienter au mieux notre développement industriel.

Un grand merci à ProcSim pour le travail effectué et pour leur professionnalisme.

Nous nous réjouissons de pouvoir continuer à travailler ensemble.

ProcSim was very fast to get our needs and understood the concept very well. In several uncomplicated online meetings, we defined our goal.

Together we developed the simulated proof of concept and with the easy dashboard ProcSim developed, we could play with the parameters which influenced the output of the machine.

Thanks to the simulation, we have been able to make our prototype machine the first time right and we could reduce the time to market significantly.

If there are similar tasks, we will continue to work with ProcSim.

We are convinced about their contribution for RONDO and our development department.

Nous avons fait appel à ProcSim dans le cadre du dimensionnement des lignes d’embouteillages de notre nouvelle cave. Nous avions plusieurs études « statiques sous excel » avec des conclusions parfois contradictoires. Nous avons donc décidé de faire une simulation afin de valider le dimensionnement des lignes de manières plus dynamique.

ProcSim a su nous apporter une expertise supplémentaire en mesurant notre efficacité de planification actuelle, en ajustant les futures gammes de chaque ligne de production et en nous donnant un niveau de stock optimal. Nous avons pu aussi intégrer les coûts de certaines options afin d’estimer assez précisément leurs impacts sur les couts opérationnels futurs. Grâce à eux, nous sommes sûrs de nos choix.

Notre jeune entreprise a développé des équipements innovants pour le recyclage des anciens pneumatiques en produisant des poudres de haute qualité sur base de composés caoutchoucs. Notre business model est basé sur la vente d’usines clés en main pour notre recycling partners présents à l’international.

Dans ce cadre nous avons approché la société Procsim pour nous permettre de modéliser nos lignes de production et d’avoir un outil 3D flexible et dynamique pour pouvoir étudier les différents scénarios d’implantation, chaque usine ayant des propres contraintes en termes de capacités, bâtiments, sourcing et stockages des pneumatiques, sécurité, etc. Nous avons tout particulièrement apprécié les compétences de toute l’équipe Procsim dans l’accompagnement sur nos projets complexes et leur force de proposition et de conseils. Nous avons maintenant mis en place une bibliothèque de solutions industrielles qui nous permet d’optimiser les implantations et aussi d’anticiper les évolutions futures de ces lignes de production et de pouvoir communiquer efficacement avec nos clients par visualisation 3D et réalité virtuelle également. La prochaine étape sera d’intégrer la gestion dynamique des flux selon les contraintes multiples de nos process et le dimensionnement des capacités et buffers pour optimiser les productivités de nos lignes.

L’expertise de l’équipe Procsim est clairement un atout pour notre société et une forte valeur ajoutée pour permettre d’anticiper les situations et gérer au mieux les risques relatifs et nous nous réjouissons de poursuivre notre collaboration.

Notre entreprise a intégré en son sein une nouvelle façon de concevoir ses machines en effectuant un virage technologique tout à fait novateur. La nouveauté s’accompagne toujours de risques et d’inconnues qu’il faut prévoir, maîtriser et minimiser. Une étude de la capacité de production de nos nouvelles lignes s’imposait.

ProcSim nous a accompagnés du début à la fin du projet de modélisation de notre nouvelle ligne. Le projet a été présenté à ProcSim qui a parfaitement compris notre problématique et nos attentes. Il s’en est suivi une modélisation novatrice en utilisant l’outil de simulation FlexSim pour répondre à notre demande et à la mise en place d’un modèle d’optimisation. ProcSim a su nous accompagner dans notre projet en effectuant les modélisations et optimisations attendues et finalement répondre à nos interrogations. La qualité de nos échanges avec l’équipe de ProcSim, l’intérêt démontré pour nos activités, ainsi que les challenges soulevés tout du long du projet m’ont particulièrement impressionné. De plus, des recommandations pertinentes qui sortaient de la demande initiale de notre projet ont également été apportées.

Pour toutes ces raisons, je recommande ProcSim sans aucune réserve, à toute entreprise ou personne qui souhaite étudier et optimiser ses lignes de productions ou de gestions de flux de matière et d’information.