ProcSim - Gestion de flux et optimisation de processus

Value proposition

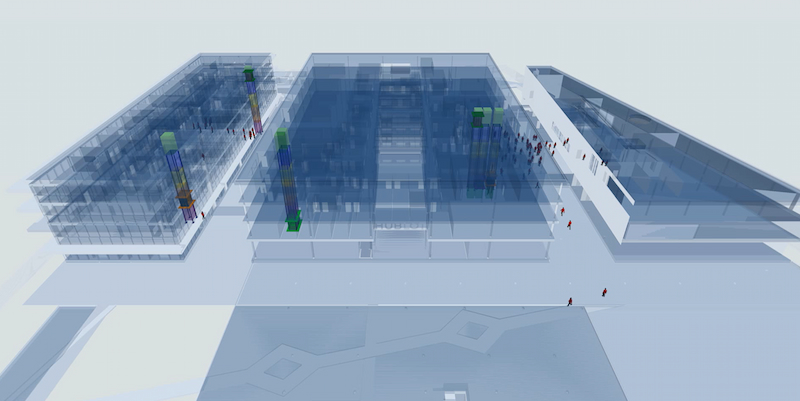

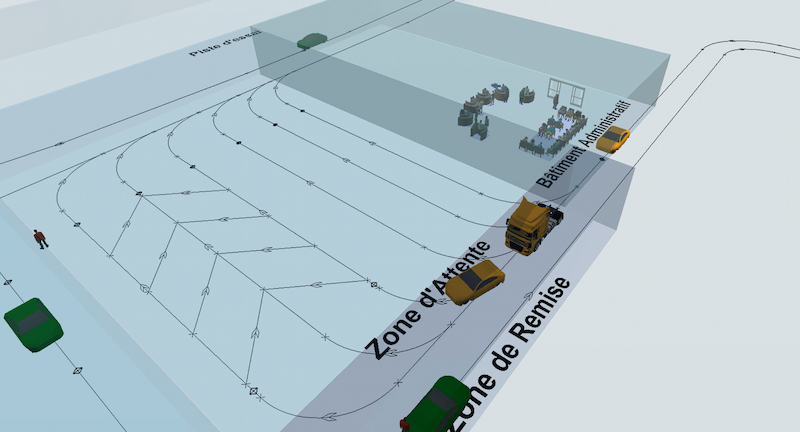

We help our customers with their flow and processes decision-making, bringing real benefit through a “digital twin” model.

ProcSim is the best partner in supporting you to reach your performance objectives at each step of your buildings, facilities, equipment and processes life-cycle.

Business Segments

Expertise

Discover our different expertises, thanks to the use of our 3D modeling tools and optimized algorithms.

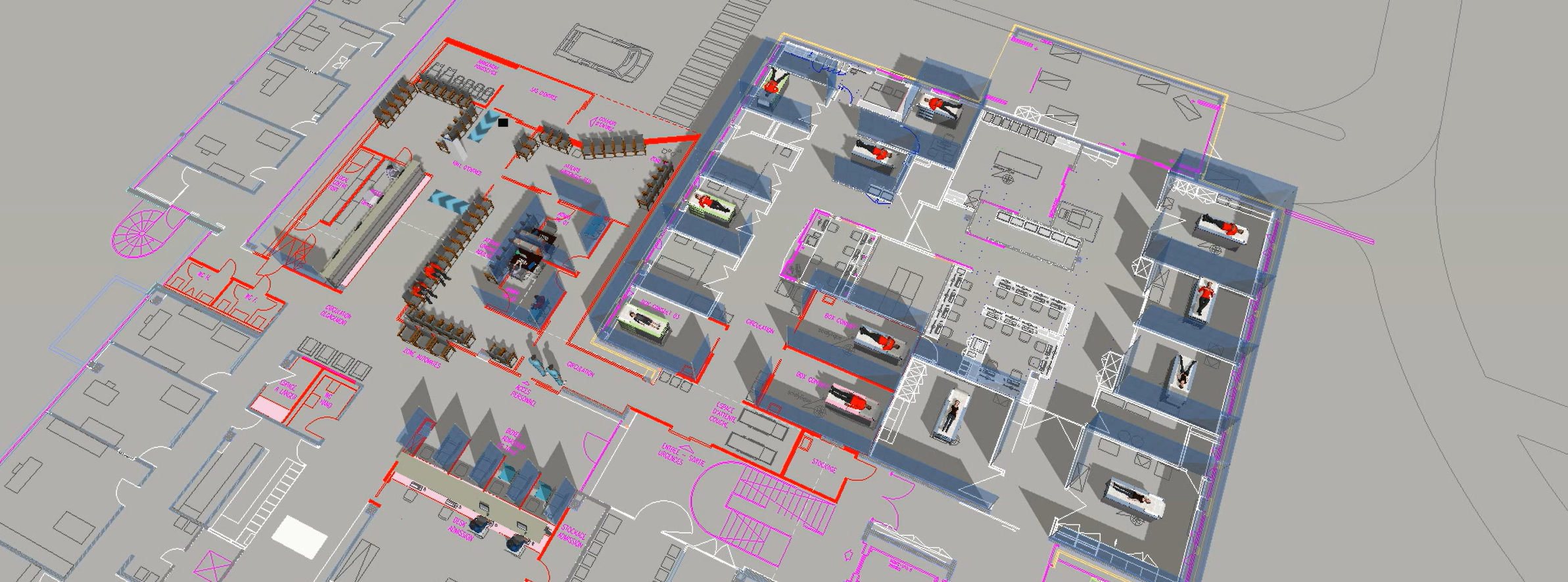

Our latest realizations

News

Testimonials

Nous apprécions particulièrement la qualité de la collaboration avec ProcSim, tant pour leur communication claire et fluide que pour leur grande réactivité. Les équipes dédiées à notre projet ont su comprendre rapidement notre environnement et nos systèmes, et proposer des solutions adaptées à nos enjeux. Leur professionnalisme et leur capacité d’adaptation font de ProcSim un partenaire fiable que nous recommandons sans hésitation.

Pour ce premier mandat avec Procsim, nous avons été impressionnés par leur rapide intégration et leur compréhension fine des spécificités de notre activité de niche. Leur force de proposition et leur réactivité ont été précieuses pour franchir cette première étape. L’équipe, dynamique et engagée, a rendu la collaboration très agréable, et nous avons hâte de poursuivre cette belle coopération.

L’équipe Procsim s’est montré très réactive et s’est parfaitement adapté aux contraintes sur notre projet. Elle a su mettre en avant les informations nécessaires pour la prise décision. Merci à toute l’équipe !

We had a great collaboration with ProcSim in the process of designing a new factory. The ProcSim team constructed an end to end simulation of the logistic and production processes.

During the various iterations we did with the ProcSim team we optimized the design and the process flows. That helped validating design choices to come to a lean design and simulating various demand scenarios we could also make sure to have the desired capacity in place with the right capacity balance in the various sectors of the factory.

The 3D FlexSim model is very helpful in the evaluation and it is also a great tool in communicating about the project to the stakeholders. It was a great journey to work with the ProcSim team which is very knowledgeable and a great team to work with.

It was a pleasure to collaborate with ProcSim to start simulating our application. Our contact person was very competent and very efficient in understanding our needs and constraints. In a short period of time, he was then able to set up the simulation which fulfilled most of our expectations. The software FlexSim looks very powerful and promising to simulate the operations and material flow in a greenhouse which produce different kind of crops. As scale-up company, we would love to have the budget to go any further with those simulations.

M. Hayek intervient depuis de nombreuses années dans le cursus de formation des cadres SRVC (Sustainable Resilience Value Chain). Son intervention invitée d’une heure fait actuellement partie du cours « Operations management » du CAS (Certificate of Advances Studies) « Resilience value chain management ». Les cours sont généralement dispensés par des académiciens, mais nous y intégrons également le point de vue pratique d’industriels par de telles interventions, qui sont particulièrement appréciés des participants. Pendant cette heure, M. Hayek expose les possibilités offertes par FlexSim au travers de quelques exemples choisis.

L’importance d’une gestion correcte des flux est connue et étudiée depuis une cinquantaine d’année. Cette importance ne décroit pas, bien au contraire. Flux de matériaux, flux d’informations ou flux de services, peu importe. La simulation permet de prendre des décisions réfléchies, plus facilement. Les logiciels actuels de simulation comme FlexSim, plus efficaces que la génération d’outils précédente, simplifient encore l’analyse et l’optimisation, entraînant un gain de temps important et l’obtention de résultats plus fiables. Une entreprise dépensera donc moins d’argent, moins de ressources en personnel et moins de temps dans cette tâche. Ce qui a également évolué, c’est le champ des objectifs dans lesquels cette gestion des flux est appliquée. En effet, dans l’industrie manufacturière par exemple, l’optimisation de la production n’est désormais qu’un point parmi d’autres. La simulation et l’optimisation des flux sont désormais un tremplin d’aide aux entreprises pour répondre efficacement aux objectifs de développement durable. En effet, l’entreprise va optimiser l’utilisation des matériaux, améliorer la planification ce qui va automatiquement entraîner une réduction des déchets et des rebuts. Une meilleure planification des ressources peut aussi notablement réduire le stress des collaborateurs, le bien-être au travail faisant également partie des ODD (Objectifs de Développement Durable). En outre, les outils de simulation permettent aux talents de s’exprimer de manière encore plus efficace. L’optimisation des flux est également un outil que je pense non négligeable dans une démarche d’économie circulaire, voire qui j’espère sera empruntée par de plus en plus d’entreprises dans les années à venir. Être capable de mesurer et de maîtriser ses flux signifie pouvoir réduire ses déchets, réutiliser ou reconditionner ce qui peut l’être, recycler le reste.

Les actifs spécialisés en gestion opérationnelle pourtant experts en optimisation des flux, utilisent malheureusement encore trop peu les dernières technologies à leur disposition comme FlexSim. Il faudrait que l’on retrouve dans plus d’entreprises ce que l’on retrouve chez ProcSim : la technologie logicielle dernière génération associée à l’expertise du collaborateur.